ABOUT 蒸着の種類について

蒸着は金属、非金属、また樹脂など幅広い素材に加工を施すことが可能です。

素材の特性や完成品の形状によって、適する蒸着方法が変わるため、お客様のご要望に応じてご提案させていただきます。

蒸着は金属、非金属、また樹脂など幅広い素材に加工を施すことが可能です。

ここでは弊社の真空蒸着の流れについてご紹介いたします。

素材の特性や完成品の形状によって、適する蒸着方法が変わるため、お客様のご要望に応じてご提案させていただきます。

KINDS01

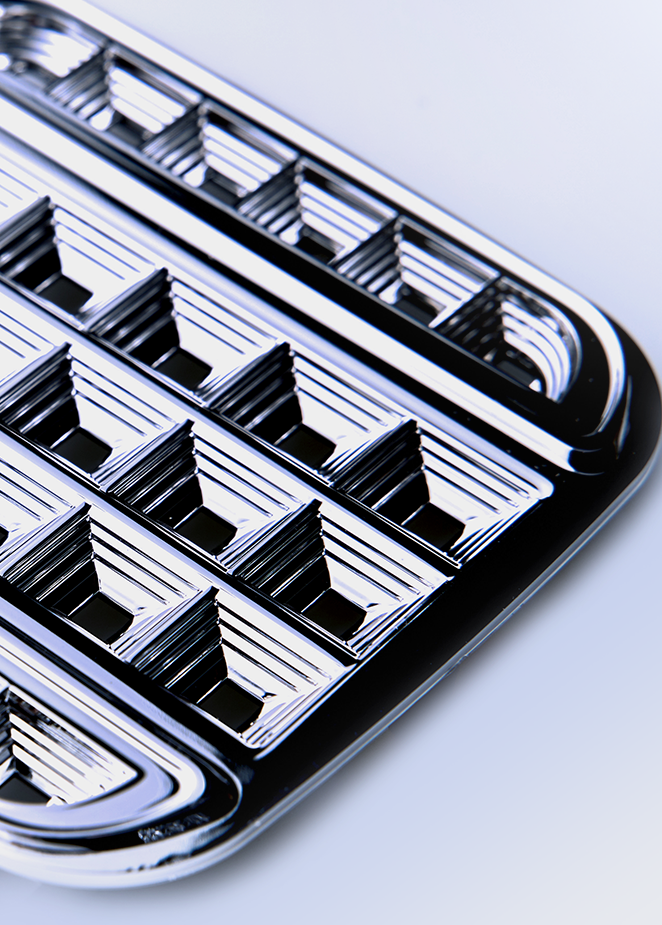

通常蒸着

通常、蒸着対象素材は密着性が弱く、そのまま蒸着を行うと簡単に蒸着膜が剥がれてしまいます。

蒸着対象素材に密着性向上の為にアンダーコートを施し、その上に真空蒸着によりアルミ等の金属膜を形成させる事で蒸着膜が剥がれ難くなります。

また、蒸着膜はそのままだと環境耐性が弱く、時間が経つと白化等の劣化が起きます。

その為、蒸着膜表面にはトップコートを施し、製品表面を保護いたします。

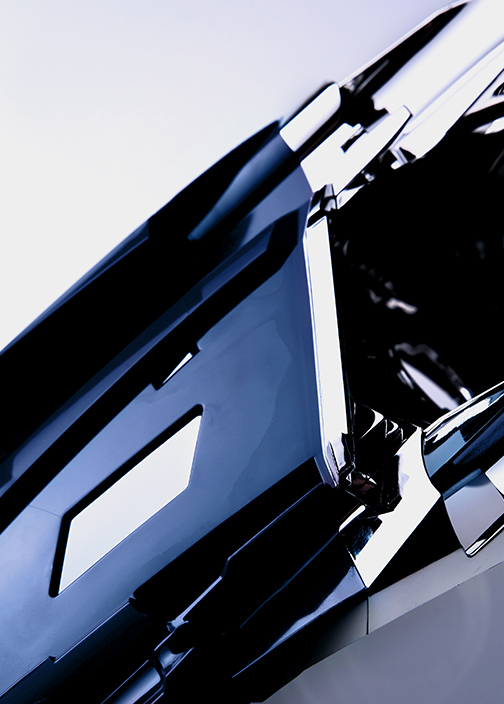

ダイレクト蒸着

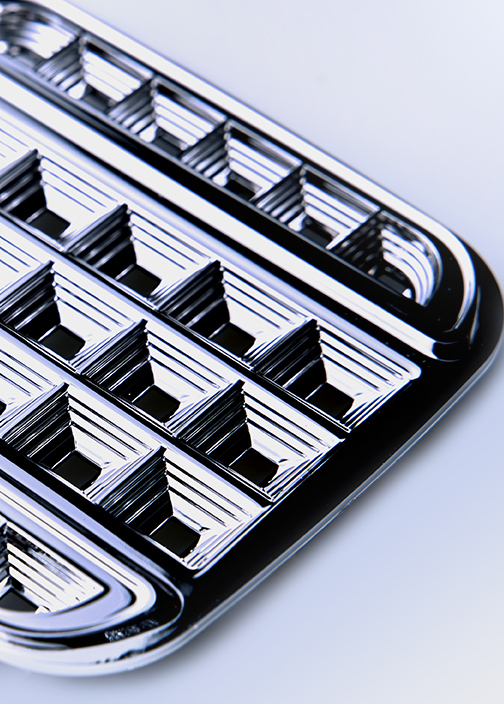

通常行うべき下地処理(アンダーコート)を行わないで、成形品に直接蒸着を施す工法になります。

RF放電装置備えた蒸着機を用い、プラズマ放電で成形品を表面改質することにより、通常では密着が得られない蒸着膜の密着を得ることが出来ます。

アンダーコートの塗装工程が省かれることにより、一般外観の塗装不具合(ゴミ・ブツ等)が激減し、非常に高い歩留まりを得ることが出来ます。

但し、成形品に鏡面出しをする必要があるため、樹脂材質が制限される他、金型及び成形品の管理には特に慎重を期す必要があります。

KINDS02

KINDS03

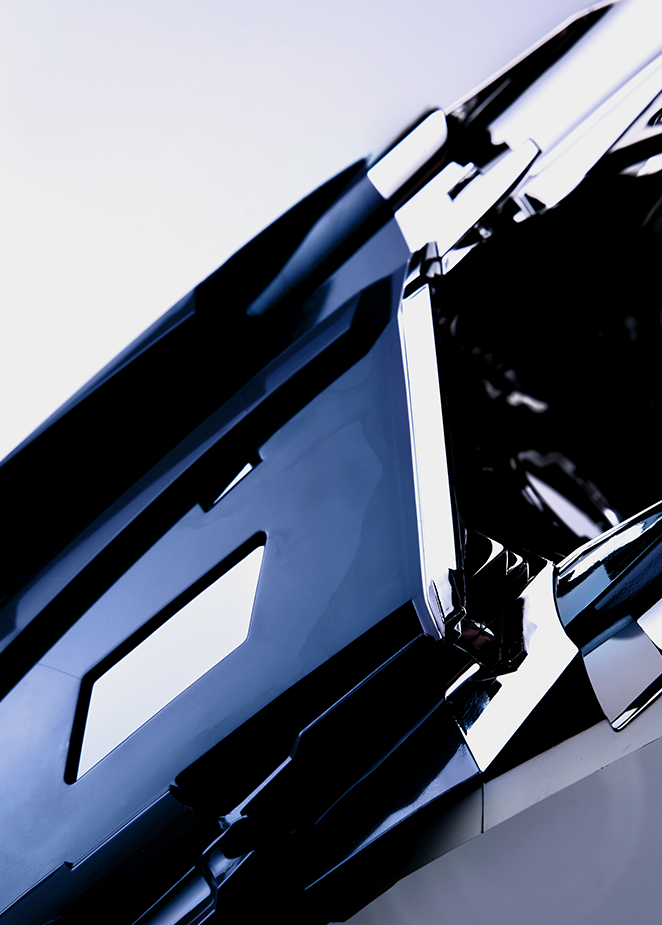

プラズマ重合

通常行うべき保護膜生成(トップコート)を行わないで、蒸着機中で蒸着保護膜まで生成する工法です。

RF放電装置を備えた蒸着機を用いて、蒸着膜成膜後、真空中にモノマーガスを導入し、プラズマ重合を行うことにより、蒸着膜上にさらに保護膜を生成することが出来ます。それによりトップコート工程が不要となるため、一般外観の塗装不具合(ゴミ・ブツ等)が激減し、非常に高い歩留まりを得ることが出来ます。

重合膜は透明のため、シルバー仕上げの製品には対応できますが、色付けが必要な場合はトップコートでの対応となります。

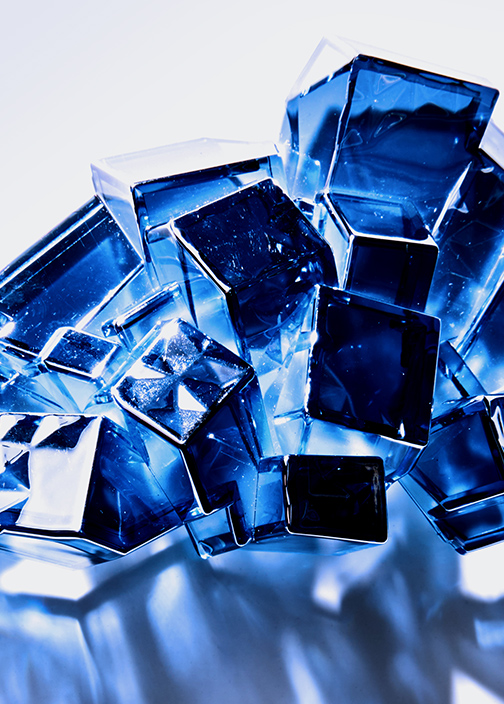

カラートップコート

保護膜生成(トップコート)に着色を施し、多彩な色を再現出来ます。

多種多様な用途部材に色を付帯させる事が出来、単色でも深み及び淡い色などお客様のイメージに沿った色彩を表現する事が可能となります。

KINDS04

KINDS05

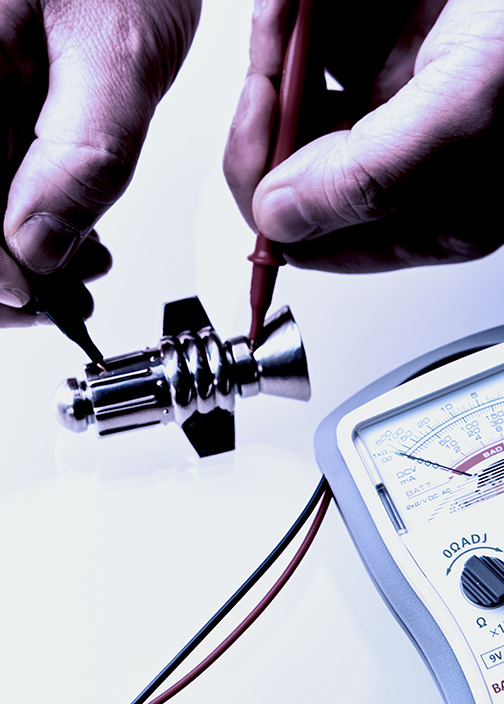

不連続蒸着

金属蒸着膜を構成する原子同士を密着させない蒸着です。

通常の金属蒸着の場合は通電するのですが、不連続蒸着の場合は不導体膜となり通電しません。

また、電波を通すので静電破壊対策や無線機器等の電波 特性への影響を与える事がありません。

蒸着材料としては、スズやインジウムがよく使われます。

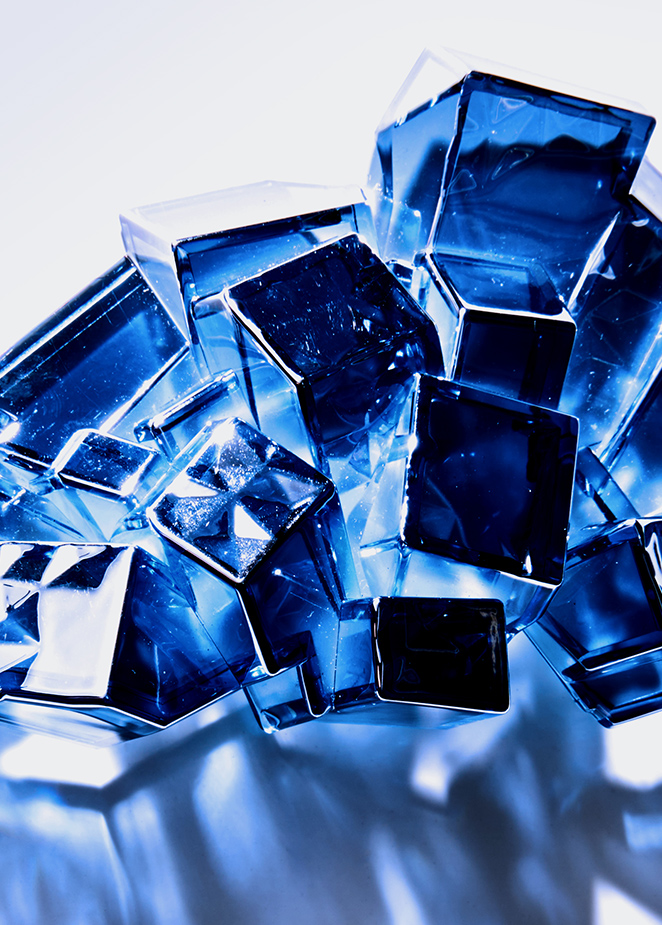

ハーフ蒸着

蒸着成膜の微細なコントロールを行い、金属成膜感を残しながら透明感を残す技術となります。

一般的に光源を用いて、光を反射させると金属感を出し、蒸着被加工面に光を当てると光を通す、透過するイメージとなります。

KINDS06